Solliance heeft perovskiet-zonnepanelen vervaardigd met gangbare industriële processen. De panelen hebben drie gevestigde levensduurtests doorstaan. Het betreft de zogeheten light soak-test, de damp-heat test en de thermal cycle test. Het is voor het eerst dat deze mijlpaal wordt bereikt met industrieel vervaardigde en grotere perovskiet-zonnepanelen.

Perovskiet zonnecellen en -modules worden tegenwoordig algemeen erkend voor hun hoge efficiëntie, tot 25,2 procent voor de huidige nieuwste record lab zonnecel. Perovskiet zonnecellen en -modules combineren een hoge efficiëntie met een eenvoudige verwerkbaarheid en zijn gebaseerd op goedkope en niet-schaarse materialen. Bovendien kunnen perovskiet-zonnepanelen zowel stijf of flexibel zijn, en zowel ondoorzichtig als semi-transparant. Dit maakt een breed scala aan toepassingen mogelijk.

Talloze toepassingen

‘Perovskiet modules kunnen worden geïntegreerd in talloze toepassingen,’ vertelt Sjoerd Veenstra van Solliance. Denk aan ramen, dakpannen, gevels, wegen, geluidsschermen, autodaken – het is de bedoeling dat deze perovskiet zonnepanelen naadloos kunnen worden geïntegreerd op een esthetische manier met een hoge sociale acceptatie op elk oppervlak dat licht ontvangt. Bovendien kunnen tandem-zonnemodules bestaande uit een semi-transparante perovskiet module gestapeld bovenop een conventionele CIGS- of silicium-zonnemodule de algehele efficiëntie verhogen tot nieuwe recordwaarden.’

Vanwege deze veelzijdigheid van perovskiet-zonnepanelen is er veel aandacht voor deze nieuwe zonne-energietechnologie. Er zijn echter zorgen over de stabiliteit van perovskiet-panelen, omdat de vroege apparaten, die tien jaar geleden werden gemeld, slechts enkele minuten stabiel waren. Omdat de nieuw ontwikkelde modules normale verouderingstests doorstaan, zet Solliance een belangrijke stap in de commercialisering van deze nieuwe zonnetechnologie. Dit zal een grote invloed hebben op hoe zonne-energie kan worden toegepast.

Stabiliteitstests

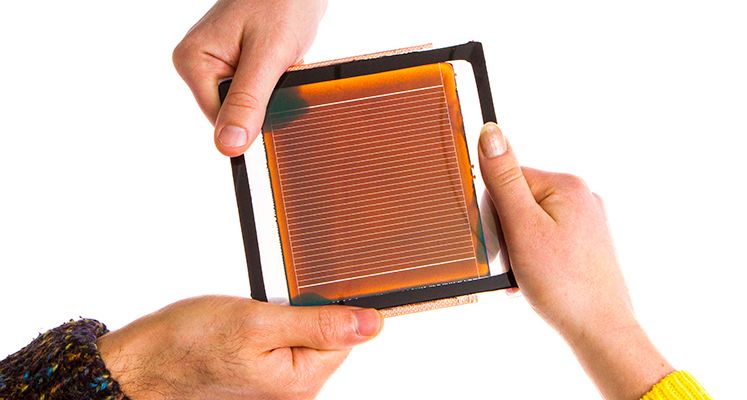

Solliance maakte modules van 15 x 15 cm en pakte deze in tussen twee glasplaatjes en onderwierp ze gedurende duizend uur aan het equivalent van direct zonlicht, hoge vochtigheidsgraad en temperaturen tussen -40 en +85 °C. De tests leidden niet of nauwelijks tot vermindering van het aanvangsrendement van zo’n tien procent. Het plan is dat de modules nu ook getest gaan worden in realistische omstandigheden, buiten het lab. Mogelijk komt de testfaciliteit op de laagbouw van Vertigo – het gebouw van de faculteit Bouwkunde in Delft – daarvoor in aanmerking.